In quest’intervista Roberto Nicoli, Managing Director di Bystronic Italia, ci parla di tecnologie applicate alle macchine, soluzioni innovative e prospettive future, con un focus sul taglio laser e sulla piegatura robotizzata.

Le macchine sono spesso molto simili tra loro, soprattutto per quanto riguarda la potenza. Come fare per scegliere?

Quali criteri tecnici raccomanderebbe ad un imprenditore per prendere in considerazione tutti gli aspetti importanti?

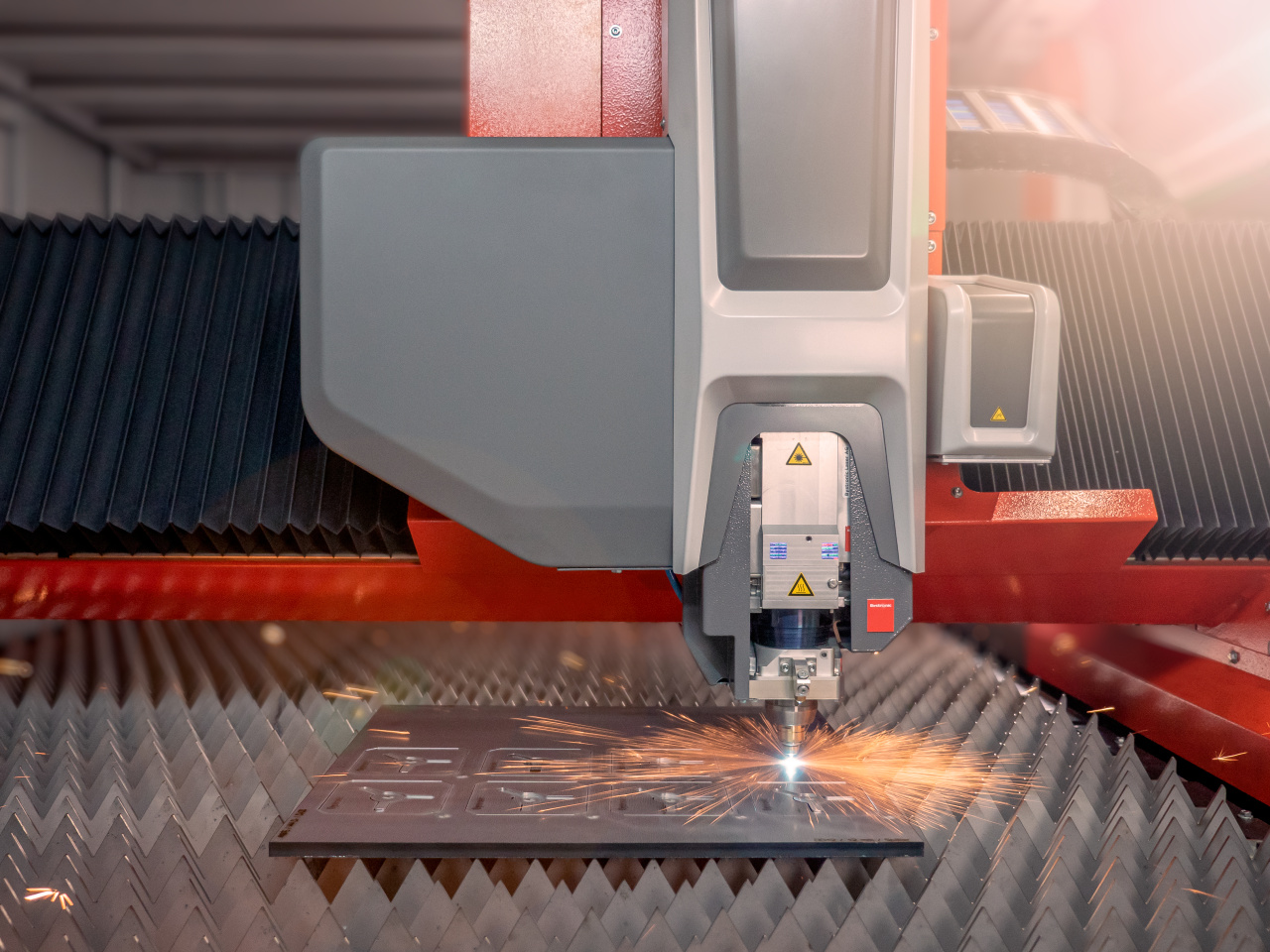

Ci sono 4 aeree che possono aiutare i nostri clienti a scegliere una macchina laser, soprattutto fibra, perché ormai questa tecnologia è più semplice e si sta diffondendo sempre di più.

-> Innanzitutto la potenza o quello che c’è all’interno del risonatore, ovvero la scatola che genera il raggio laser. Ci sono diverse tecnologie disponibili: quella CO2 è quasi superata, ma anche per la tecnologia fibra ce ne sono diverse, per esempio un nostro concorrente propone una tecnologia, con un disco tenuto sottovuoto e all’interno di questo disco viene amplificato il raggio che poi arriva alla testa di taglio. Ottima tecnologia, ma con componenti come gli specchi, l’ottica, una pompa del vuoto per il disco, che richiedono manutenzione. Manutenzione bassa, ma comunque non zero.

Copyright Bystronic Un’altra tecnologia prende piede negli ultimi anni, quella a diodo, un po’ più costosa, Bystronic l’aveva presa in considerazione qualche anno fa per poi abbandonarla per una terza strada. Ha la particolarità di avere una lunghezza d’onda di 0.9 e non il classico 1 micron. Questa differenza che può sembrare minima è invece rilevante perché alcuni materiali non la assorbono bene, l’unico ad assorbirla perfettamente è l'alluminio, quindi se parliamo di un cliente che taglia esclusivamente alluminio può essere una buona soluzione, su altri materiali invece no.

C’è poi una terza soluzione, che è quella sviluppata da Bystronic, che io chiamo “fibra allo stato solido”, dove il raggio è generato da un materiale delle dimensioni di un bigliettino da visita, all’interno del quale viene applicata una differenza di potenziale per generare il raggio. Queste “schede”, che somigliano un po’ a quelle del computer, vengono poi unite in pacchetti per ottenere la potenza voluta. Il vantaggio di questa tecnologia è che si appoggia ad un semplice pezzo di metallo, senza specchi, senza pompe del vuoto, il livello di manutenzione è veramente minimo.

Quindi, bisogna innanzitutto definire la potenza capendo cosa c’è dentro la scatola, a seconda del tipo di materiali e degli spessori.

Si tratta di una potenza modulabile, il cliente può modularla?

La potenza una volta definita è quella, nel senso che non può essere aumentata, ma può essere invece diminuita: mettiamo che sia 10, si può decidere di usarne 6 o 8.

La scelta della potenza determina la velocità di taglio, soprattutto su materiali sottili, e permette di gestire spessori importanti. Fino a qualche anno fa il laser fibra non permetteva di tagliare grandi spessori, ora ci sono pezzi di 30-35 mm tagliati con fibra. Questo è un vantaggio per i nostri clienti che prima avevano bisogno di diverse macchine per diversi spessori e ora invece possono acquistare una sola macchina per tagliare tutti gli spessori.

Copyright Bystronic -> La seconda cosa che suggerisco di guardare, ai clienti, è la dinamica della macchina, ovvero come la macchina si sposta. Robustezza, rigidità, struttura del basamento, peso, movimentazione... Ci sono macchine oggi che hanno motori lineari che permettono accelerazioni e decelerazioni importanti, precisione di posizionamento, invece delle tradizionali pignone cremagliera. Bisogna guardare anche il ponte di taglio, quanto è rigido, quanto si deflette… Sono tutti fattori meccanici che definiscono la dinamica e quindi le performance della macchina. Metto la testa a scatola da 6 Kwatt attaccata ad una piattaforma come la nostra ByStar Fiber, la nostra top di gamma, con motore lineare, prendo la stessa scatola e la metto ad una BySmart pignone cremagliera: stessa potenza ma taglieranno diversamente, la prima è più veloce proprio per il discorso della dinamica.

-> Terza area, la testa di taglio. La tecnologia, il design della testa, è importante nella scelta della macchina. Può essere “commerciale”, o sviluppata all’interno di un’azienda che fa macchine laser da 30-40 anni, con tutto il know-how che ne consegue. La nostra non solo è sviluppata da noi, la chiamiamo SSC, Solid State Cutting head, ma è anche telescopica, cosa che permette di aggiustare la distanza tra l’ugello e il materiale, con impostazione automatica del punto focale.

Copyright Bystronic -> Quarta area, l’interfaccia operatore. Ovvero la facilità d’uso della macchina. Bystronic ha preso la direzione della semplificazione seguendo quello che i nostri clienti ci hanno sempre detto, a livello internazionale, ovvero che è difficile trovare manodopera specializzata. Dato che è ormai raro trovare l’operatore con 30 anni di esperienza che sa usare qualsiasi macchina, e si trova invece il ragazzo appena uscito dall’università che sa usare bene ipad e iphone, ridisegniamo allora l’interfaccia basandoci su questo, come modello l’iphone, infatti la nostra interfaccia è interamente touchscreen e riprende la grafica dell’iphone. Come con l’iphone, non hai bisogno di istruzioni, è intuitivo. Lo stesso concetto lo abbiamo applicato al controllo macchina sviluppandolo noi internamente e creando ByVision, una versione cutting e una bending. Con il vantaggio che lo stesso operatore, con 3 giorni di formazione, riesce ad utilizzare sia una macchina da taglio laser che una pressa piegatrice.

Il cliente deve quindi prendere in considerazione queste 4 aree per scegliere.

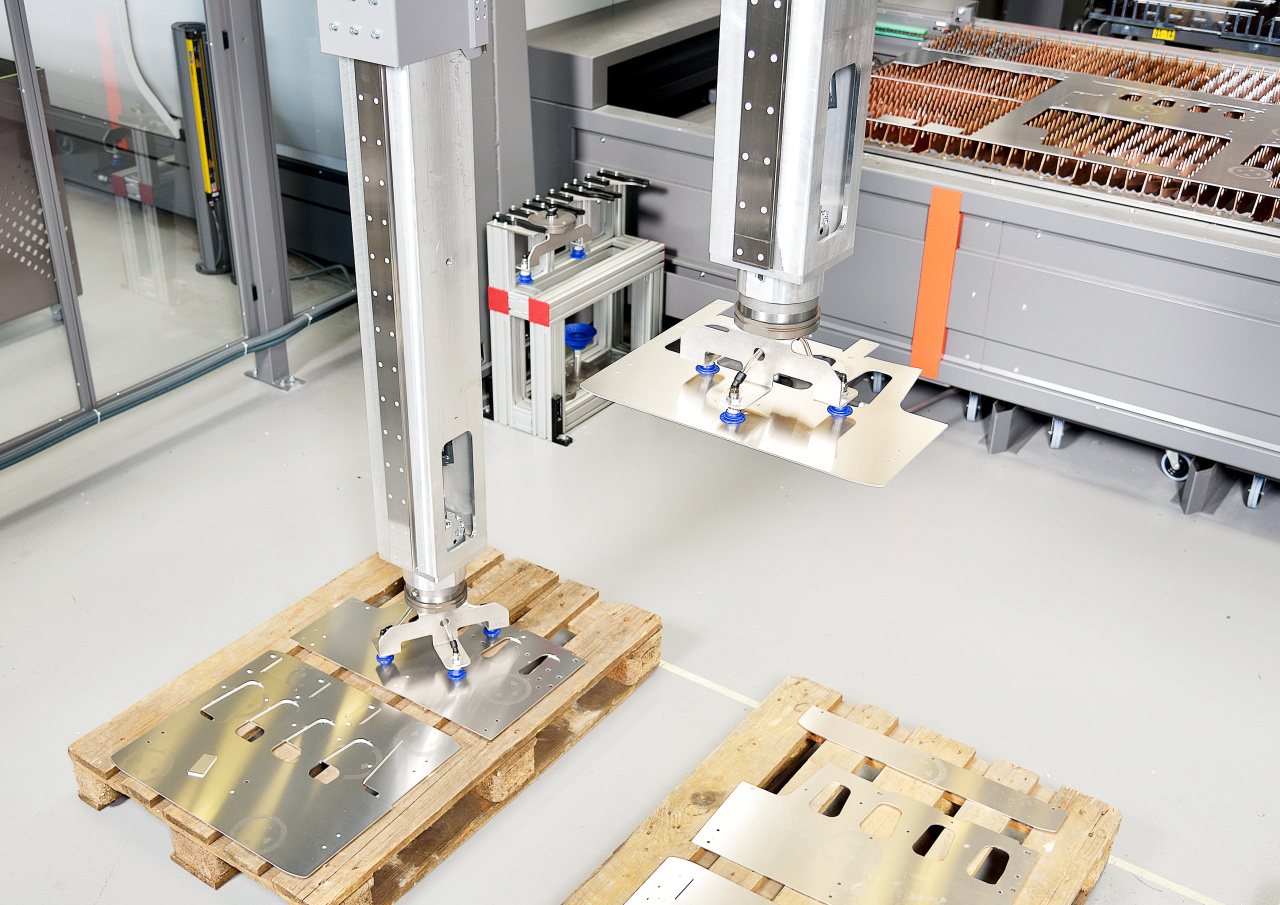

Passiamo al sorting, per quali pezzi e in quali contesti risulta interessante?

Copyright Bystronic Secondo noi è molto interessante ma non risolve tutti i problemi. All’inizio è stata vista come la soluzione ideale, nel senso che andava per forza montata su tutte le macchine, senza non si poteva lavorare. In realtà vanno sempre valutati pro e contro. I pro: è una soluzione automatizzata, senza quindi l’intervento dell’operatore, che permette di scaricare e suddividere i pezzi come vogliamo su pallet, massima flessibilità, non è vincolata ai tempi dell’operatore, può continuare 24 ore su 24. Ma ha dei limiti, ovvero la velocità. Abbiamo già sviluppato diverse soluzioni. Bisogna trovare il giusto accordo tra la velocità del sorting e il tempo di taglio della macchina. Il laser sta diventando molto veloce, un pezzo sottile può essere tagliato in 45 secondi. Non sempre il sorting riesce a fare tutte le azioni necessarie in un tempo così breve. Quindi il cliente deve trovare un compromesso, un equilibrio, considerando questo fattore.

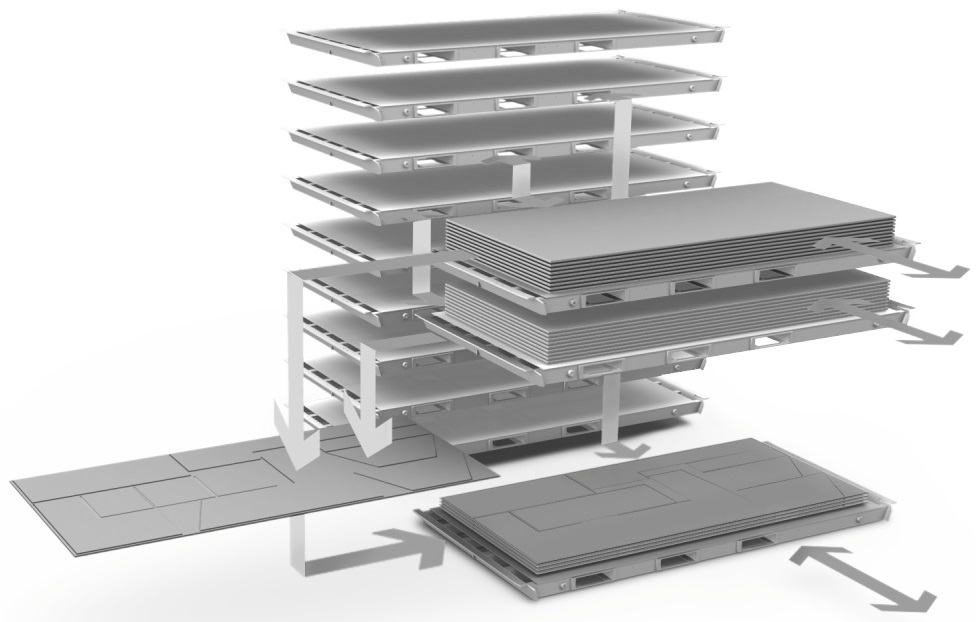

Per quanto riguarda lo stoccaggio con i magazzini automatizzati, a quali soluzioni pensa?

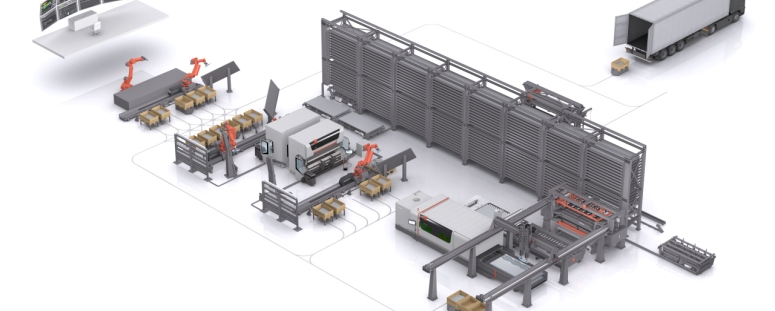

Dipende dagli spazi. In Italia gli spazi sono ridotti, quindi bisogna pensare a sistemi ad incastro. La flessibilità è importante. Bystronic fa della flessibilità un punto forza, con soluzioni automatizzate di carico e scarico e magazzini che si adattano al layout del cliente. Abbiamo sviluppato dei moduli di automazione che ci permettono di costruire una soluzione adatta. Che non è speciale, creata su misura, perché di fatto si basa su moduli da combinare e montare insieme. Questo ci permette di essere flessibili ma anche efficienti. Sono moduli testati che vanno dalla singola torre alla doppia torre con elevatore laterale, al multitorre con elevatore alle spalle che esporta le cassette, layout in linea o perpendicolari, ecc.

Copyright Bystronic

È una della caratteristiche differenzianti di Bystronic, questa adattabilità basata su un approccio modulare e graduale.

Non vogliamo obbligare i nostri clienti a partire con una Smart Factory da 20 torri e 4 macchine laser collegate. No, parti col tuo laser, che è già configurato per un modulo di carico-scarico da aggiungere poi quando l’azienda sarà cresciuta, poi puoi aggiungere una torre singola, poi tra due anni magari ne aggiungi altre tre di torri, poi colleghi alla cella di piegatura…

E invece quali sono gli aspetti importanti da prendere in considerazione per il software?

Oltre al software a bordo macchina di cui abbiamo già parlato, Bystronic ha sviluppato anche un software per programmare le macchine offline, BySotfCam, che oltre ad avere un’interfaccia facile e intuitiva, è anch’esso modulare. Il cliente ha la possibilità di comprare un modulo base e aggiungere altri moduli quali quello per il taglio tubi o quello per interfacciarsi con il gestionale del cliente.

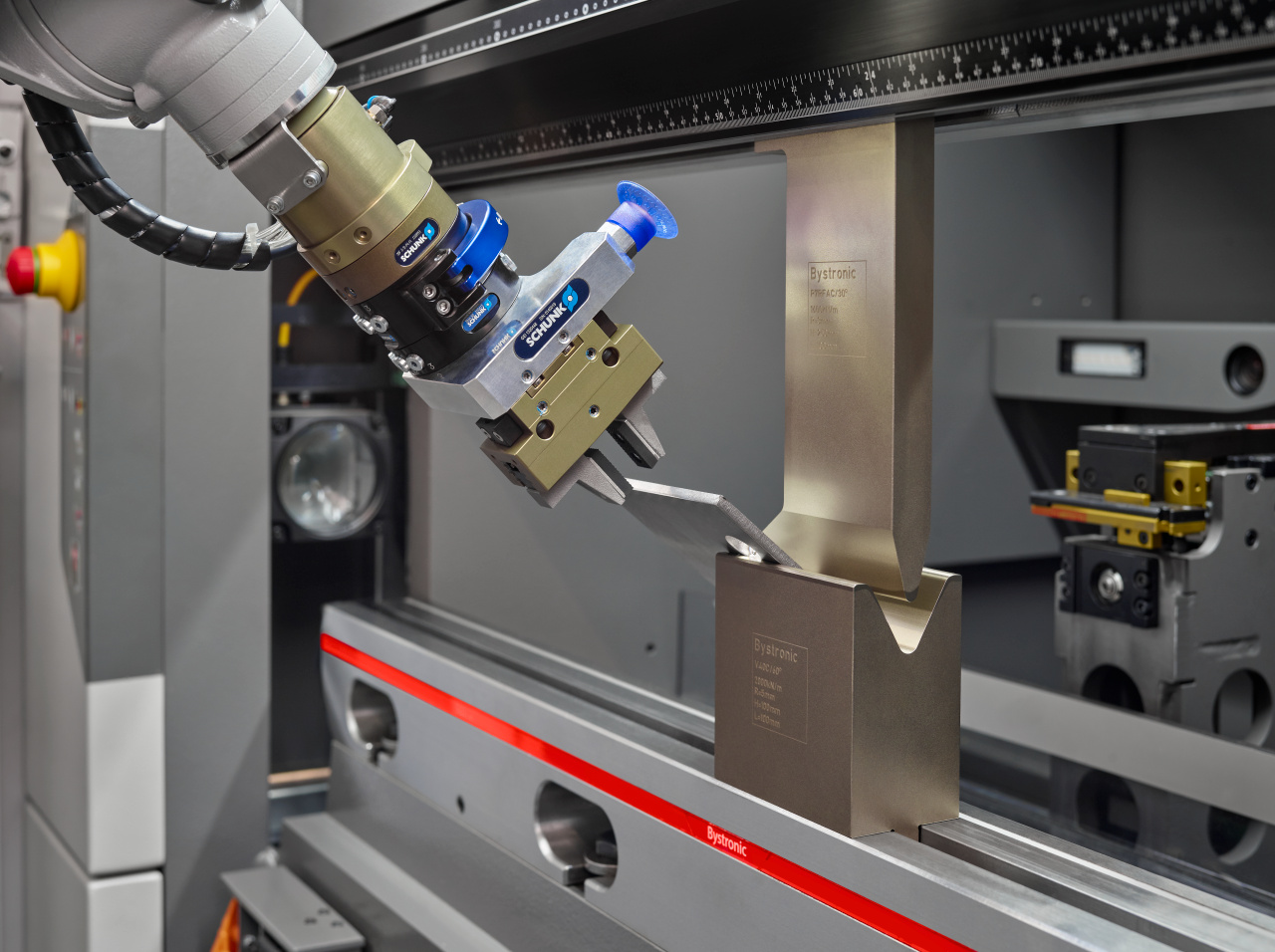

Passiamo ora alla piegatura e in particolare a quella robotizzata: per quale tipologia di pezzi e per quali volumi?

L’automazione per le presse piegatrici è un settore che sta crescendo di pari passo con l’automazione per il taglio. I clienti stanno capendo che acquistare una macchina laser fibra ad alta produttività ha un impatto sull’intera catena produttiva: avere una macchina da 15/20 kW oggi, quindi molto più potente delle precedenti, va a impattare a monte la parte di engineering, perché bisogna avere il software adatto a programmare una macchina così produttiva, che fa 6-7 volte più pezzi di prima; poi, attorno alla macchina, c’è la movimentazione giusta per caricare e scaricare così in fretta? e sono preparato a gestire la valanga di pezzi che arrivano alla piegatura? Il rischio è che si crei un collo di bottiglia.

Copyright Bystronic Per la piegatura Bystronic ha già un prodotto preciso ed affidabile, l’Expert Pro, a cui negli ultimi anni abbiamo cominciato ad abbinare l’automazione: perché anche se la macchina è tra le più veloci e performanti sul mercato, non è sufficiente. Abbiamo quindi sviluppato celle con robot che caricano e scaricano automaticamente pezzi tagliati dal laser, eseguono il ciclo di piegatura e scaricano i pezzi piegati.

La grossa differenza oggi sta nella programmazione, che prima prendeva tantissimo tempo per i processi robotizzati. Abbiamo quindi sviluppato un software che si chiama Robot Manager, nuovo modulo di BySoftCam, che permette di programmare la cella robotizzata in minuti. Il nostro programmatore - bravo ma non super esperto, ha imparato l’anno scorso - programma un ciclo di piegatura in meno di 5 minuti.

Tra l’altro la nostra soluzione è mobile, quindi di giorno il cliente la può spostare e lavorare in manuale e di notte sistemarla vicino alla cella e farla lavorare in automatico. Ottengo cosi il doppio, il triplo della produttività con soli 5 minuti di programmazione.

Bystronic lavora molto sul software, migliorando continuamente i propri prodotti.

Cambio serie: quali soluzioni tecniche per limitare l’intervento dell’operatore e ottimizzare i tempi di apertura della cella di piegatura robotizzata?

Copyright Bystronic Abbiamo sviluppato soluzioni per supportare i nostri clienti quando i tempi di riattrezzaggio sono molto lunghi. La pressa per la maggior parte del tempo è impiegata per la programmazione e per il riattrezzaggio, il resto del tempo piega. Per l’attrezzaggio abbiamo soluzioni robotizzate con un robot a sei assi montato alle spalle della pressa, protetto e nascosto, con un magazzino utensili montato all’interno della cella a disposizione. Il robot riesce così a caricare gli utensili, montarli, preparare il set-up della prossima sequenza, in tempo mascherato. Questa soluzione la chiamiamo Modular Tool Changer, modular perché è un modulo aggiuntivo da montare alle spalle della pressa.

La Smart Factory, la fabbrica del futuro, è una nozione che a volte risulta un po’ vaga per gli imprenditori. Come la definirebbe? Quali sarebbero per lei gli obiettivi di un tale approccio?

Creare la connettività, l’interfacciamento tra le macchine in maniera modulare, step by step, in sintonia con la crescita dell’azienda.

Noi diamo la possibilità al cliente di integrare man mano sempre più moduli, supportiamo il cliente con una Smart Factory che diventa sempre più evoluta fino a diventare completa (più laser collegati, più sorting, carico e scarico automatico, magazzino automatico, collegamento con la cella di piegatura) e controllata da remoto. Il tutto connesso con un sistema software che in una prossima evoluzione non si interfaccerà più solo con macchine Bystronic ma anche con macchine della concorrenza. E permetterà di interfacciare anche processi diversi, come saldatura, verniciatura e imballaggio e spedizione.

Secondo lei la Smart Factory è il futuro?

Noi ci crediamo. Certo, bisogna essere realisti: non tutti sono pronti oggi e magari non lo saranno neanche tra un anno o due. Ma avere un partner che è in grado di supportarti passo dopo passo è essenziale, per questo abbiamo un approccio anche molto consulenziale.

Copyright Bystronic Abbiamo cambiato la nostra strategia già da diversi anni: le macchine sul mercato sono tante e funzionano tutte molto bene. Per cui scegliere confrontando criteri tecnici è molto complicato e poi di fatto per alcune cose siamo meglio noi, per altre la concorrenza. Quindi siamo passati da una vendita tecnica a una vendita consulenziale, per identificare i bisogni del cliente e proporre una soluzione: non vendiamo più un macchinario ma una soluzione. Il cliente ci dice: io devo fare questi pezzi con questi volumi e questi spazi, che idea avete? E noi sviluppiamo una soluzione insieme a loro.

Quindi per il futuro puntate da un lato sulla Smart Factory, dall’altro sulla consulenza?

Assolutamente sì. E per la Smart Factory ci sono secondo noi due pilastri chiave per i prossimi anni: automazione e software. Stiamo già lavorando molto in questa direzione.

Per l’automazione abbiamo già completato l’acquisizione del nostro partner ANTIL, da cui è nata l’azienda Bystronic Automation, per il software abbiamo acquisito un’azienda spagnola, KURAGO, che era leader nello sviluppo di software, interfacciamento, ecc. e ora fa parte del gruppo Bystronic. E questo è avvenuto negli ultimi 12 mesi. Abbiamo così una base per crescere, sviluppare questi due pilastri e soddisfare le esigenze dei nostri clienti.

Metal-Interface si preoccupa di proteggere la vostra privacy: quando inviate una richiesta o ponete una domanda, i vostri dati personali vengono trasmessi al fornitore interessato o, se necessario, a uno dei suoi responsabili regionali o distributori, che sarà in grado di fornirvi una risposta diretta. Consultate la nostra Informativa sulla privacy per saperne di più su come e perché trattiamo i vostri dati e sui vostri diritti in relazione a tali informazioni. Continuando a navigare nel nostro sito, accettate i nostri termini e condizioni d'uso.

Taglio Laser Interview

Taglio Laser InterviewTaglio laser, piegatura robotizzata e Smart Factory: un punto di vista sull'industria della lamiera